先日、メーカーの招待で国内有数の規模を誇るタイヤ製造工場の内部見学に参加してきました。

普段なかなか見学の機会もなく、こちらからは遠方にも位置するため案内を頂いて即答で参加。場所は福島県の住友ゴム白河工場。今回は都合により車で向かうことになりました。

それと同時に前日、まさかの新型フォレスターAdvancedの試乗車も到着!

本当はコレで行きたかったのですが・・・願いかなうわけもなく 🙁 (笑) それにしても内装がよりランクアップしているのが分かります。

最上級フォレスターに相応しく華美過ぎず、それでいて最上質感を上手に表現しています。

ハイブリッドのステータスバーも一新。直感的に分かりやすくグラフィックも綺麗です。実際の走行レポートは後日アップ予定ですのでお楽しみに♪

さて向かうは福島県。山梨からは中央道ー圏央道ー東北道と経由し約4時間。ずいぶん近くなったように感じたのは以前東北に行ったのが圏央道開通前だったからかもしれません。

白河ICを降りて正直、こんな田舎にそんな工場があるのかな?といった印象でしたが現地に到着してビックリ。

当日は雨天だったこともありストリートビューですが左奥に小さく見えるのがメインの工場建屋。とても大きい敷地です。

それもそのはず白河工場は日本1の生産量を持っていて、乗用車やトラック用のタイヤも生産されている巨大工場だったのです。

当然ですが内部は撮影不可でしたのでインサイドレポは文面のみですがご容赦を・・・。

こちらの工場では住友ゴムの管轄ブランド、DUNLOP、FALKEN、GOODYEARのほか量販店向けOEMタイヤもこちらで製造しています。また面白いところではメーカー純正タイヤのうち、外国車メーカーによくある車種専用タイヤもこちらでは製造しています(後述)。

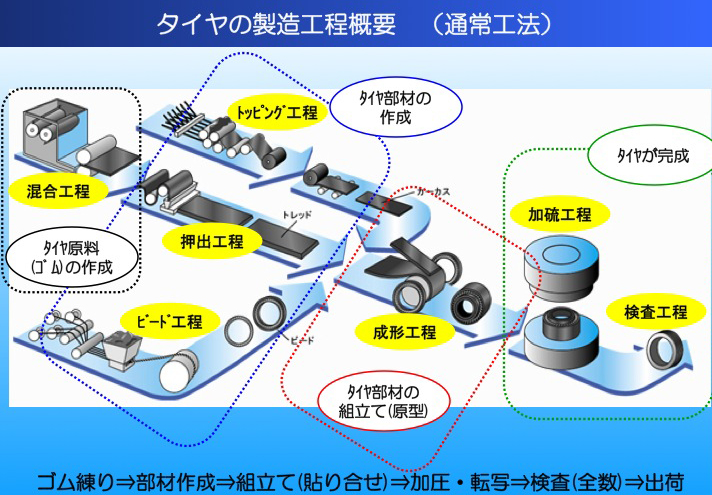

工程としてはこんな感じですが・・・

この一つ一つの工程の機器が想像よりも大きく、圧倒されます。機械の自動化が当たり前のように進んでいますが実はマンパワーも必要とされるのがタイヤ製造の要。

大きく分けて「トレッド加工」、「カーカス加工」、「ビード加工」の3工程に分かれタイヤを構成するのですが、廉価タイヤとの大きな違いはこの工程の複雑さ。

これらのセットアップ作業や検査工程など意外にも「人の手」が必要であり、この工程を省かないことが外国製廉価なものとの大きな違いとなり安心・安全に繋がるのです。

そうして複数の工程を経ていち製品として「タイヤ」としての製品になるまでに予想以上の時間がかかることに驚きでした。

さきにもあるようにメーカー専用車種タイヤについてはさらに手の込んだものとなり、シリカや天然ゴムと呼ばれる原材料の配合にはそれぞれメーカー秘密のレシピが存在しするため、「混合ー練り上げ」工程には一般タイヤのラインのほかP社、M社等の専用ラインが存在していました。

こんなニーズにも応えているとは驚きでまさに製造工場内でしかわからない事実。もちろんここにも「人の手」が必要ですので製品となるまでに多くの人間が関わっていることも新たな発見でした。

普段は販売しているだけのタイヤですが、今回は製造工程を見ることでより詳細な知識を得られることができましたので、タイヤ選びの際には是非いろいろとご質問いただければと思います。

㈲笹本自動車整備工場